来源:江南晚报

无悔过往,无惧未来。

奋斗与机遇的交锋,格局与视野的相逢。

数字化,是一场时代的盛会。

记者走访多家制造业企业看到,数字化转型已经从规上标杆企业的“可选项”,成为制造业广泛企业的“必选项”。从锡山区获悉,该区“智改数转”进入快进模式,最新的三年计划中,规上企业“智改数转”要实现全覆盖。如火如荼的数字化浪潮开启时代大幕,从一个个现实案例看到,疫情期间实现逆势发展、表现足够韧性和抗压能力的企业,都是数字化转型起步较早、转型程度较高的企业,这些企业从数字平台的构建,到新消费场景的形成,及至一个个智能车间遍地开花,克服了“不敢转”“不愿转”“不会转”的重重枷锁。

案例一

传统企业不愿转?

宇寿医疗:从解决痛点尝到甜头

“我们生产线有个重要的工序,要把很细的金属针头装到注射器上面,并进行压力加固。因此需要大量视力特别好的员工,但频繁的重复劳动,容易让员工扎到自己,所以特别难招人。”

说起 2019年开始的“智改数转”之路,宇寿医疗总经理缪李平介绍,随着订单量的增加,需要迅速解决产能瓶颈的“痛点”成了上马智能化、自动化生产线的初衷。

记者在宇寿医疗看到,目前公司日常的订单排单、生产现场以及包装发货,均能通过智能工厂的总控平台“一网统管”,这个智慧中枢内,统筹整个注射器、口罩等生产线的智能化、自动化运行。除了打包发货环节尚需相对较多人工核验,车间内仅有少量一线员工。在其自动化改造程度最大的注射器智能生产车间,由企业定制的“海康威视”快速检测系统全新上线,针对插针作业环节需要上针、上油流程的高标准安全要求,产线内置的自动拍照和识别模块能秒速剔除不合格的产品,改变人力检测会疲劳、会走眼等弊端。

“以前最厉害的熟练工人一天能检测1万个针头,而现在一套插针动作流水线上一组2人就能负责100万支/天的产能,且产品合格率、优品率均实现了100%。”

生产现场内,穿戴防护服的工人只需关注设备运行状态,收取剔除出的残次品即可,而实际上几乎没有任何残次品出现。据悉,这套革新后的装配生产线投用后,连工人掉根睫毛的异常都能实时检测出。作为国内产能最大的安全式注射器生产厂家,宇寿医疗目前单日的注射器产能可达500万支/天,实际满产达产仅需一线员工35人。

截至目前,

今年该企业累计已经生产

1亿支以上的安全式注射器,

成为当今全球产能居前列、

国内供应量最大的疫苗注射器供应商。

对于传统企业来说,企业要实现生产流程的全程自动化、智能化,需要花费重资进行全新的生产路线图设计,需要根据自己的需求和习惯重新规划生产方式,同时也意味着整条生产线的兜底重建,一条生产线动辄数百万元的自动化改造,“机器换人”到底值不值得?能否为企业的发展持续赋能?宇寿医疗的经验是,值得。就在最近,这家企业获评2022年全国第四批“专精特新”小巨人,成为国内细分领域的行业隐形冠军。“很显然,数字化让我们实现了生产效率的升级换代,2019年开始企业陆续投入9000万元进行数字化改造,其中用于信息采集类的数字化改造费用为1000万元。2018年全年产出2.19亿元,2021年的业绩是2018年改造前的一倍,而人力减少了三分之一,当然,这个过程还能优化进步。”

案例二

数字化扮演什么角色?

普天铁心:转了以后越做越高端

线上接单、线上下料、

自动生产、自动运输,

制造业的整个生产方式

几乎“在云端”,

一个个变压器铁心产品

分明又很“接地气”。

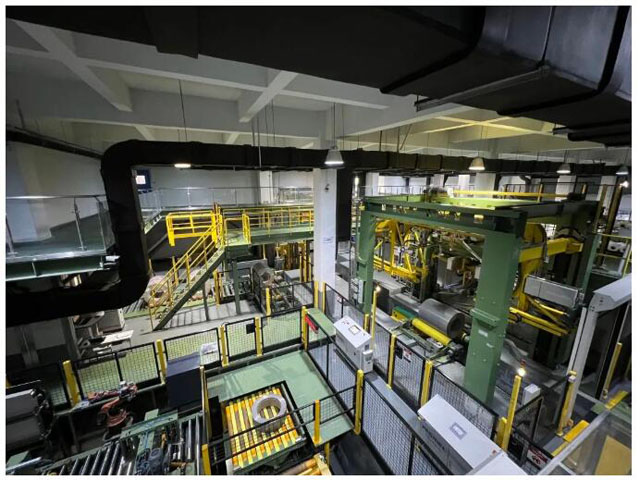

普天铁心今年被工信部评为标杆企业数字化工厂。从一家只有十几名工人的模仿式作业小作坊开始,位于锡山区锡北镇的“普天铁心”经过多年的自我创新及生产线的迭代改造,蝶变为国内全套变压器叠铁芯全自动智能制造工厂的新标杆。这家企业先后获得了中国制造业隐形冠军、江苏省智能示范车间和智能示范工厂等荣誉,是《电力变压器用电工钢铁心》国家标准的第一起草单位,在其被誉为业内“黑灯工厂”的二期智慧工厂,人均产值突破了1000万元。

“疫情期间,全自动生产车间产能完全不受影响,管理人员即便封控在家,也能通过自主开发的综合信息管理平台、设备管理系统、星际物流系统等,实时获悉、控制生产线工作状态。”

企业副董事长梁林秋介绍,企业智能车间可智能分选并自动定时、定量配送到纵剪、横剪及包装设备上,整个生产、管理、供应链高度信息化、自动化、精益化,拥有完善的自我决策能力,在同行参观者看来,已然是实现生产全流程自动化的“梦工厂”。

在2018年布局新建的普天铁心二期工厂,来自瑞士的纵剪机组、德国的传输轨道、芬兰的自动包装机组,组合为同一个车间的伙伴,当系统接到订单后瞬间生成生产指令,只见机械臂从一面重达5000吨的智能立库墙上“抄”起一个23吨重的硅钢卷,在纵剪机上完成大卷开小卷,接着按照薄度、规格要求将硅钢放到作业区自主行进,然后进行剪切、套叠,实现所有生产工艺流程的最优化。整个车间内恒温恒湿,人与人、人与设备、设备与系统之间形成一个精密的集成互联系统,使复杂工艺在不同工序间能够无缝衔接。

数字化在制造业究竟扮演了什么角色?

普天铁心的答案是生产全生命周期的数据化,

从而实现系统间的深度融合。

“将运输系统、刀具系统、生产协同系统、营销接单系统等不同运作逻辑、不同作用的设备连接在同一个云端,形成上下游的生产顺序,将采购自全球的不同机器听从一个大脑指挥。”借助数字化,企业实现了复杂非标定制件的精细化生产,实现行业内最高标准的加工精度,且2021年单位产值能耗比2018年下降35%,2022年1—7月单位产值能耗比2018年下降58%。

“数字化提升了企业在复杂变局下的竞争力,提高了企业产品的精度和订单交付效率,同时更显见的是企业应对当下以及未来的确定性。”在锡山区工信局负责人看来,普天铁心的数字化之路,正从创新驱动的全面加速,迈向以价值为引领的高质量发展。

案例三

领先行业才能领跑赛道

红豆工业互联:开放平台缔造独乐乐

到众乐乐新生态

传统服装生产企业最怕什么?

库存!

在纺织服装生产领域深耕65年的红豆

一直在思索为旧模式注入新活力。

2019年,

红豆集团首次落地智能穿戴

这个新兴科技领域,

摸着石头开启

“智能定制”的纺织业新大门。

传统的服装生产过程是服装公司准备面料、预测不同尺寸规格的市场份额,再进行加工生产的先生产后销售模式,产量大意味着库存也大的残酷逻辑。而市场竞争激烈,产品变更频繁,订单趋势越来越向多品种小批量变化,预售+生产的路径,能最大程度减少服装企业的“库存”,但需要足够敏锐快速的市场反应和快反追单能力。红豆工业互联是拥抱工业互联+智能制造蓝海的先行者。2019年红豆集团宣布成立工业互联网公司,当年12月,红豆男装上线“轻定制”小程序,消费者小程序上发布需求后,经过智能量体、智能打版、数据自动分发,转向平台工厂生产、成衣配送等私人定制全过程。目前这样的服装定制成本并不高,一件高级衬衫三四百元,消费者可实现1分钟量体、2分钟出版、72小时内准备发货,7天内全国必达的超前消费服务体验。

走进其中一个智能车间,每位制衣工人的工位上,都有一块显示屏,上面显示每件衣服需要完成的工艺,包括每个工人当天的待完成工作量,同时对应具体的加工收入等个人工作效益。在流水线上,从前的“人找衣服”,成了“衣服找人”,自动裁床剪裁好的面料,会依次匹配给最擅长此工序的作业人员,达到在单位时间内的效能最大化。相关负责人介绍,集团内部企业打造的个性化定制+5G柔性生产智慧工厂,公司实现在制品库存下降30%,工厂单耗成本下降10%,提高生产效率20%,实现了服装制造链全过程的智能化。

质量、成本、交期的高效协同,

进而赋予、推动整个供应链和

行业的技术进步、效率提升,

以及更深层次的提质增效、

整个产业链的协同提升。

入选工信部2021年新一代信息技术与制造业融合发展试点示范项目的江苏红豆工业互联实现了制造业国家“数字化”项目的突破。这个平台,融合了红豆居家、红豆男装、红豆运动等1万多家线下门店的消费数据集成,也上云了背后大小供应商物流、采购、销售等现实需求的展示和进程。借助该平台,目前已接入设备5万台(套),纳入生态企业100家,而它采用的是免费开放给用户和合作伙伴的模式,相关数据显示,目前该平台已实现交易额100亿元,作为标杆型产业链协同生态体系解决方案,除了适用于内部300多家供应商,也向全行业10000多家企业进行推